Lub wypełnij formularz na stronie

Pomoc w doborze

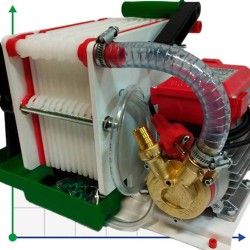

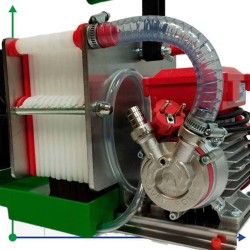

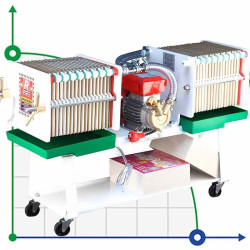

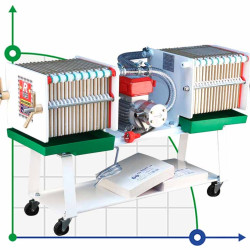

Prasy filtracyjne

Zastosowanie pras filtracyjnych to zaawansowana technologicznie aparatura przemysłowa o cyklicznej zasadzie działania. Głównym zadaniem prasy filtracyjnej jest oddzielenie lub rozdzielenie niejednorodnych mediów ciekłych takich jak szlam, pulpa, zawiesiny, roztwory, ścieki na dwie części: ciecz oczyszczoną (filtrat) i zanieczyszczenia stałe (szlam). Proces ten odbywa się pod działaniem pompy.

Cykl filtracji obejmuje wypełnienie miazgą komór prasy filtracyjnej, wytworzenie i zagęszczenie osadu (osadu), ewentualną obróbkę osadu poprzez prasowanie membran (dla pras membranowych), przemycie osadu wodą lub płynami odczynnikowymi, przedmuchanie placek z powietrzem dla maksymalnego odwodnienia osadu.

Produktem końcowym filtracji może być oczyszczona ciecz (filtrat), część stała (placek) lub oba produkty jednocześnie.

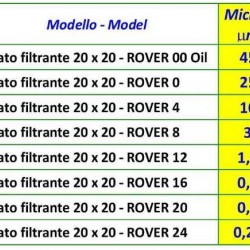

Parametry konkretnego modelu prasy filtracyjnej, a także cena prasy filtracyjnej są zdeterminowane układem instalacji oraz charakterystyką techniczną materiałów użytych do filtracji.

Prasy filtracyjne są szeroko poszukiwane w różnych branżach:

- Górnictwo: miedź, ołów, cynk, żelazo, złoto, marmur, granit, ceramika, odpady węglowe, kaolin, cement itp.;

- Metalurgia: procesy hydrometalurgiczne w produkcji miedzi, cynku, ołowiu, złota, srebra i innych metali nieżelaznych i szlachetnych, filtracja odpadów i osadów, sole metali, wodorotlenki metali itp.;;

- Przemysł chemiczny: nawozy, roztwory soli, kwasy, fosforany, pigmenty i barwniki, farby, żywice, zeolity, lateks, detergenty, polimery itp.;

- Galwanizacja: procesy chromowania, niklu, cynkowania;

- Recykling betonu: oczyszczanie i powrót do procesu wody i materiałów stałych;

- Ścieki/odpady przemysłowe dowolnego pochodzenia: przemysł chemiczny, papierniczy, produkcja stali, odpady poflotacyjne, przemysł spożywczy itp.;

- Przemysł farmaceutyczny: antybiotyki, kwasy organiczne, substancje czynne, półprodukty itp.;

- Kaustyfikacja: ług biały i osad ługu zielonego;

- Przemysł spożywczy: cukier, oleje roślinne, agar-agar, żelatyna, kawa, soki owocowe, napoje,

Prasa komorowa jest urządzeniem okresowym do ciśnieniowego rozdzielania niejednorodnych układów ciekłych (zawiesiny, szlamy) na fazę ciekłą (filtrat) i fazę stałą (szlam, placek). Prasy filtracyjne służą do filtrowania szerokiej gamy szlamów, nadają się również do oddzielania szlamów o niskim stężeniu ciał stałych oraz szlamów o podwyższonych temperaturach, których chłodzenie jest niedopuszczalne z powodu wytrącania się kryształów z cieczy.

Przed prasą filtracyjną zwykle instalowane są zagęszczacze promieniowe (dekantatory), które są szczególnie szeroko stosowane w przedsiębiorstwach wydobywczych i przetwórczych w przemyśle metalurgicznym, węglowym, chemicznym i innych.

Zagęszczacze promieniowe przeznaczone są do zagęszczania miazgi, klarowania wód obiegowych, roztworów i zawiesin. Najbardziej opłacalnym rozwiązaniem jest dostarczenie prasy filtracyjnej w komplecie z głównymi elementami zagęszczacza tj. napęd, mieszadło, sygnalizator bezpieczeństwa. Sama miska zagęszczająca może być produkowana przez lokalne firmy według rysunków hiszpańskiego producenta

Zasada działania:

Po utworzeniu i przygotowaniu osadu w zbiorniku magazynowym proces filtracji przebiega następująco:

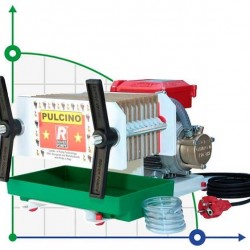

- Pompa podaje szlam do prasy filtracyjnej, aż prasa filtracyjna zostanie całkowicie wypełniona szlamem.

- ciśnienie tłoczenia odpowiada ciśnieniu pompy, osad jest filtrowany przez tkaninę worków filtracyjnych, oddzielając stałą masę od cieczy (filtrat). Filtrat jest zbierany kanałami wewnętrznymi do pojemnika w celu późniejszego wykorzystania lub usunięcia.

- po osiągnięciu maksymalnego ciśnienia pompa zatrzymuje się i przystępuje do otwierania worka filtracyjnego w celu usunięcia powstałego w nim placka.

- podczas rozładowywania filtr zamyka się i rozpoczyna się nowy cykl.

- Szybkie rozładowanie, które jest sterowane przez przetwornicę częstotliwości. Jest to możliwe dzięki dużej szybkości samego systemu.

- Idealne połączenie z krótkimi cyklami filtracji i wysoką produkcją suchej masy.

- System płyta do płyty zapewnia kompletny pakiet płyt z systemem blokowania.

- Wyposażony w łatwą kontrolę jakości filtratu

- Możliwość łatwego wykrycia uszkodzenia określonej maty filtracyjnej

- Możliwość odizolowania komory kranami

- Idealny do obsługi toksycznych lub niebezpiecznych mediów

- Chronić filtrat przed możliwym zanieczyszczeniem z powodu braku kontaktu

- Mają doskonałą zdolność do mycia/rozdmuchiwania ciasta przed rozładowaniem

W każdym przypadku system pompowania, system filtracji i tłoczenie prasy filtracyjnej zależą od charakterystyki osadu i późniejszych wymagań dotyczących utylizacji.

Automatyczny system transportu płyt PSEH to dwukierunkowy łańcuch wózkowy. Płyty następują po sobie w dostępnym obszarze. Z jednej strony prasy filtracyjnej znajduje się napęd z odpowiednim motoreduktorem, który jest połączony z wałem napędowym kabla i połączony sprzęgłem z elastycznym połączeniem.

Automatyczny system transportu płyt REN to podwójny łańcuchowy system transportu z hakami i wózkami poruszającymi się po płycie transportowej. W tym systemie każdy z haków chwyta płytkę podczas ciągłego ruchu całego systemu. W ten sposób pakiet płyt jest całkowicie rozładowywany w krótkim czasie.

Ciągły system transportu płyt charakteryzuje się:

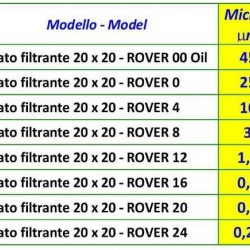

Dostępne warianty wkładek:

Płyty w konstrukcji otwartej:

Talerze w wersji zamkniętej: