Lub wypełnij formularz na stronie

Pomoc w doborze

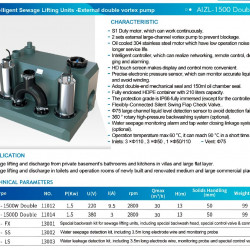

Przepompownie ścieków

Pompy stosowane do pompowania ścieków i wody drenażowej

Pompy łopatkowe odśrodkowe przeznaczone do pompowania ścieków muszą spełniać specjalne wymagania ze względu na skład cieczy odpadowej zawierającej dużą ilość odpadów dużych i małych oraz piasku.

Skład cieczy odpadowej determinuje niektóre cechy konstrukcyjne pomp dynamicznych: wirnik typu zamkniętego jest znacznie szerszy i ma mniej łopatek niż pompy pompujące wodę do zaopatrzenia w wodę w mieście; łopatki mają bardziej opływowy kształt, a na rurze wlotowej znajdują się włazy - rewizje, przez które można wyczyścić koło i nadwozie w przypadku zatkania odpadami; czysta woda jest dostarczana do strefy dławnicy z wodociągu technicznego pod ciśnieniem przekraczającym ciśnienie pompy o 10 ... 20 m; wewnętrzna wnęka obudowy jest chroniona wymiennymi dyskami.

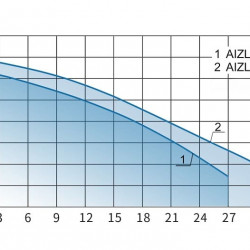

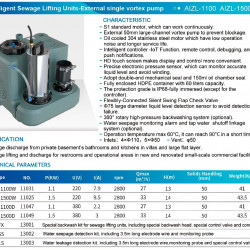

Dynamiczne pompy ściekowe dzielą się na odśrodkowe (SD) i swobodne wirowe (SDS). Przeznaczony do pompowania ścieków bytowych i przemysłowych oraz innych nieagresywnych cieczy o pH = 6...8,5, gęstości 1050 kg/m3, temperaturze do 80 °C i zawartości cząstek ściernych objętościowo nie więcej niż 1%, wielkości do 5 mm. Produkowane są z dostawą 1,9...300 l/s przy ciśnieniu 5,5...100 mi wydajności 45...83%. W zależności od położenia wału pompy mogą być poziome (G); pionowa (B); półzanurzalne (P). Pompy produkowane są z dławnicą lub mechanicznym (T) uszczelnieniem wału i bez uszczelnienia; jedno- i dwustopniowe. Pompy typu SDS są poziome, jednostopniowe z uszczelnieniem dławnicy.

Obudowa pompy odśrodkowej ma uproszczoną spiralę bez wystających części. Kanały przepływowe pompy są szersze w porównaniu z pompami do systemów zaopatrzenia w wodę. Opływowa powierzchnia wirnika pozwala na zlicowanie go z powierzchnią spirali.

Wirnik z jednokierunkowym wlotem typu zamkniętego ma od dwóch do pięciu opływowych łopatek. Ze względu na poszerzenie wirnika i niewielką ilość łopatek powstają kanały międzyłopatkowe o znacznych rozmiarach, przez które może przepływać ciecz z dużymi zanieczyszczeniami mechanicznymi.

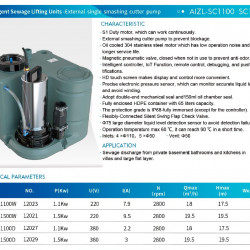

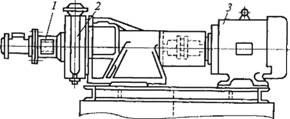

Oprócz tego produkowane są poziome pompy kruszące (rys. 1.1). Służą do pompowania ścieków bytowych i przemysłowych, osadów z osadników wstępnych o łącznej koncentracji ścieków nie większej niż 4 kg/m3 o gęstości do 1050 kg/m3.

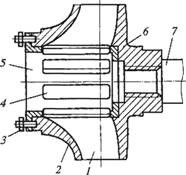

Pompa krusząca jest dynamiczną pompą ściekową z wbudowanym urządzeniem kruszącym (rys. 1.2), składającym się z obrotowej tulei z okienkami o szerokości 16 mm na powierzchni bocznej i stałego noża. Szczelina między wewnętrzną powierzchnią tulei a frezem jest regulowana specjalnymi śrubami i wynosi 0,05 ... 0,1 mm. Tuleja jest montowana w strefie wlotu wirnika pompy i zabezpieczana dwoma śrubami. Okna wejściowe mają ostre krawędzie. Nóż jest zamocowany w rowku rury ssącej, jego ostra krawędź jest skierowana przeciw obrotowi wirnika.

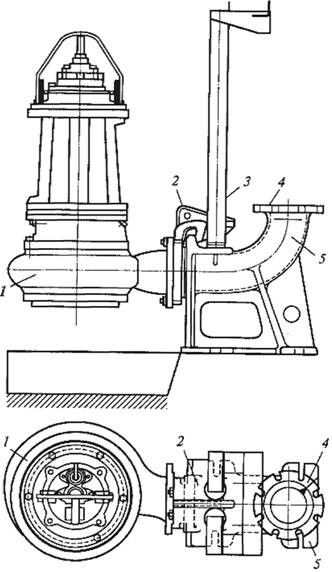

Rys. 1.1. pompa zgniatająca:

1 – właz do instalacji frezów; 2 – obudowa pompy; 3 – silnik elektryczny

Rys. 1.2. Wirnik pompy kruszarki:

1 - ostrze; 2 - przednia tarcza wirnika; 3 - kołki do mocowania tulei do wirnika; 4 - okno; 5 - tuleja; 6 - tylna tarcza wirnika; 7 – wałek

Zmiażdżenie dużych wtrąceń następuje między ostrymi krawędziami tulei a okienkami frezu.

Przy zastosowaniu pompy kruszącej na przepompowni ścieków (SPS) nie ma konieczności instalowania krat, przenośników, stołu sortowniczego, kruszarek, mechanizmów podnoszących.

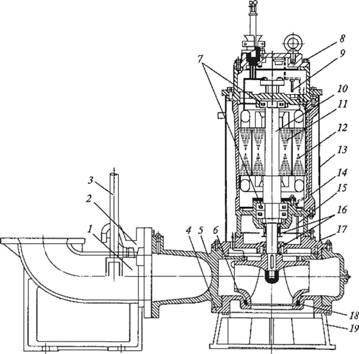

Do pompowania ścieków domowych i przemysłowych stosuje się pompy zatapialne marek PF (ryc. 1.3) oraz pompy wielu zagranicznych producentów o zwiększonej wydajności. Pompy te są jednostką monoblokową składającą się z uszczelnionego wbudowanego silnika i pompy.

Jednostka (rys. 1.4), w zależności od wersji, składa się z silnika zatapialnego; część hydrauliczna; systemy ochrony silnika. Ochrona silnika realizowana jest zgodnie z klasą IP68 za pomocą zewnętrznych i wewnętrznych uszczelnień mechanicznych, które zapobiegają przedostawaniu się wody do jednostki. Wejście kablowe jest również zabezpieczone przed wyciekami. System ochrony jednostki realizowany jest poprzez wprowadzenie czujników do konstrukcji silnika, zabezpieczenia termicznego silnika, wycieku wody do komory stojana i skrzynki zaciskowej, komory olejowej.

W celu sprawnej pracy agregatów wewnątrz przepompowni w skład wyposażenia wchodzą z reguły panele sterujące oraz czujniki poziomu wody do zbiorników odbiorczych. Jednostki zatapialne produkowane są w wersji „mokrej” lub „suchej” do umieszczenia odpowiednio w zalanych zbiornikach odbiorczych lub w maszynie.

Rys. 1.3. Pompa PF2 400/650 "Irtysz":1 - pompa z silnikiem zatapialnym; 2 - hak do lądowania i chwytania; 3 - przewodnik; 4 - kołnierz łączący; 5 - rura ciśnieniowa

Ta ostatnia konstrukcja znacznie zwiększa niezawodność działania przepompowni ścieków jako całości, ponieważ w nagłych przypadkach zalania maszynowni pompy zatapialne nadal działają normalnie. Wersja „mokra” agregatów wewnątrz typowych przepompowni zawiera rurę tłoczną z szybkozłączką, która pozwala na szybkie wyjęcie pompy, ponieważ pompa nie jest przykręcona do rury tłocznej. Pompa mocowana jest na rurze tłocznej za pomocą haka, a jej wyciąganie (montaż) odbywa się wzdłuż prowadnic z wystarczającą dokładnością..

Rys. 1.4. Główne elementy konstrukcyjne zatapialnej jednostki pompującej:

1 - rura ciśnieniowa; 2 - szybkozłącze; 3 - przewodniki; 4 - pokrywa ślimaka; 5 - ślimak pompy; 6 – wirnik; 7 - łożyska (wyposażone w styki termiczne); 8 - pokrywa silnika; 9 - czujnik wycieku w skrzynce zaciskowej; 10 - wał; 11 - wirnik; 12 - stojan (z wbudowanymi stykami termicznymi); 13 – obudowa płaszcza chłodzącego; 14 - obudowa silnika; 15 - czujnik wycieku w komorze olejowej; 16 - uszczelnienia mechaniczne (zewnętrzne i wewnętrzne); 17 - komora olejowa; 18 - uszczelnienie szczeliny; 19 - filtr ssący

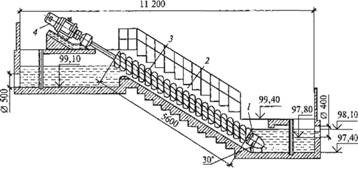

Rys. 1.5. Pompa śrubowa:

1 - łożysko podporowe; 2 - kanał; 3 - ślimak; 4 - silnik elektryczny

Zastosowanie pomp zatapialnych umożliwia zmniejszenie objętości konstrukcji, ponieważ pomieszczenia odbiorcze i maszynowni są połączone. Przy montażu pomp „na mokro” wykluczone są koszty ogrzewania, wentylacji i zaopatrzenia w wodę techniczną, co pozwala zaoszczędzić 30…60% środków inwestycyjnych. Kolejną ważną zaletą pomp zatapialnych jest zastosowanie wody jako czynnika chłodzącego. Ze względu na dużą pojemność cieplną wody chłodzenie jest intensywniejsze, co pozwala na pracę pompy przy dużych obciążeniach.

Pompa głębinowa jest połączona z silnikiem elektrycznym w zwartą jednostkę z najkrótszym pojedynczym wałem. Dzięki temu energia przenoszona jest z wirnika na wirnik przy minimalnych stratach. Niewspółosiowość, a co za tym idzie wibracje, hałas, uderzenia w łożyska i uszczelnienia mechaniczne są również zminimalizowane. Przy podnoszeniu cieczy na wysokość 3 ... 6 mi późniejszym odprowadzaniu wody rurociągiem grawitacyjnym stosuje się pompy śrubowe (rys. 1.5).