Lub wypełnij formularz na stronie

Pomoc w doborze

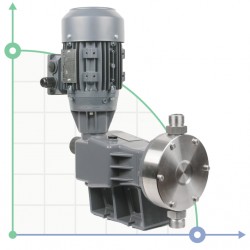

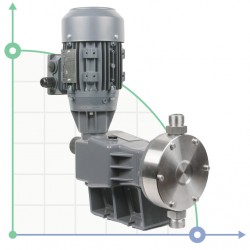

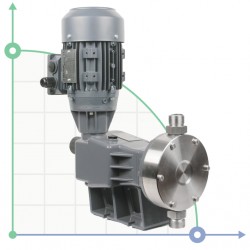

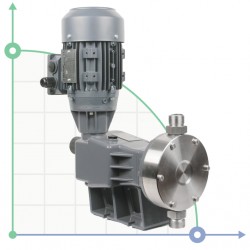

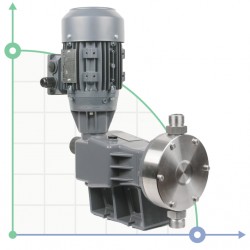

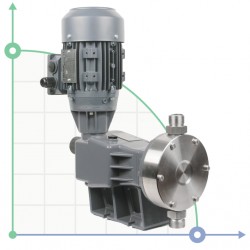

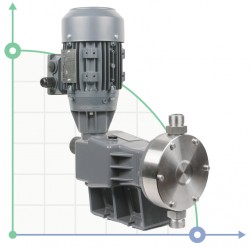

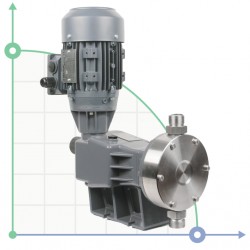

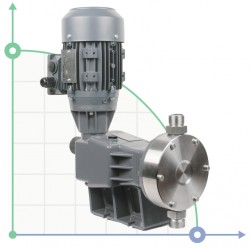

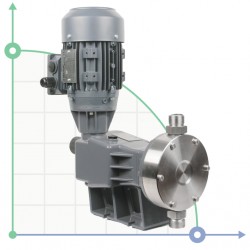

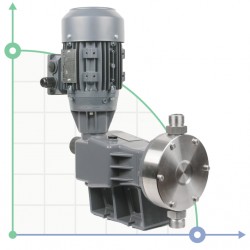

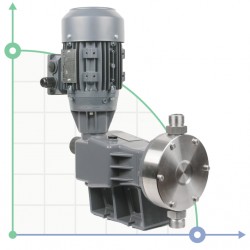

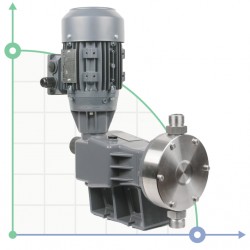

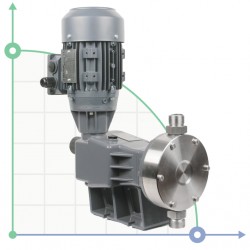

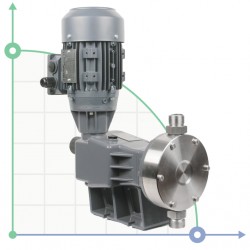

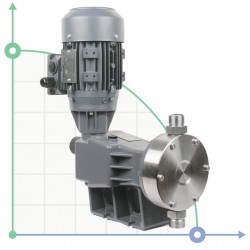

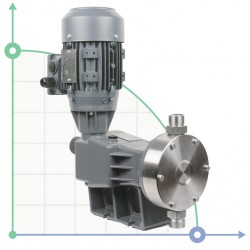

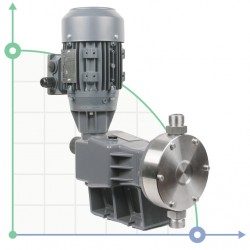

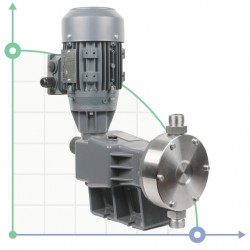

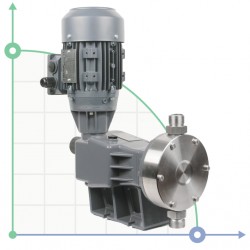

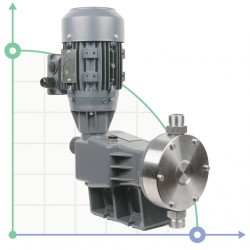

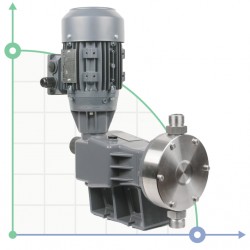

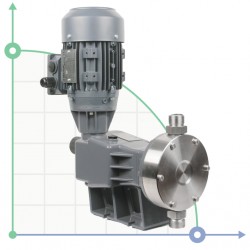

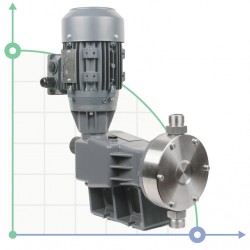

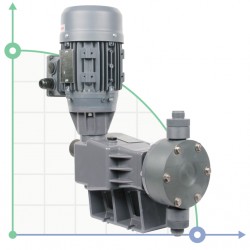

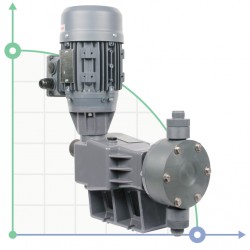

Pompy membranowe z silnikiem

Membranowe pompy dozujące z silnikiem elektrycznym

Pompy membranowe z silnikiem elektrycznym umożliwiają dozowanie odczynników z dużą wydajnością do 2300 l/h przy przeciwciśnieniu do 16 bar. W porównaniu z pompami nurnikowymi, pompy membranowe są bardziej wszechstronne pod względem doboru materiałów, mają lepsze samozasysanie i są bardziej odporne na zanieczyszczenia.

Pompy dozujące - przeznaczone do dozowania pod ciśnieniem objętościowym różnych czystych neutralnych, agresywnych i toksycznych cieczy, emulsji i zawiesin, których silniki elektryczne są podłączone do sieci prądu trójfazowego za pomocą rozrusznika magnetycznego i przycisku sterującego.

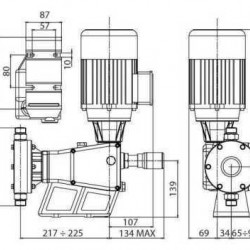

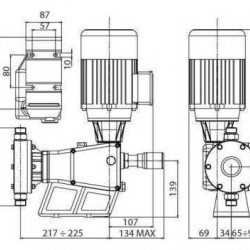

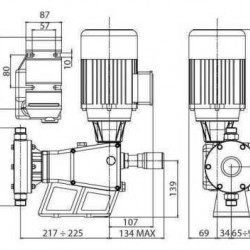

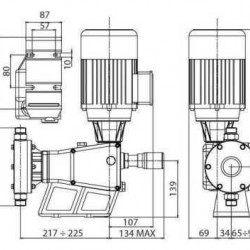

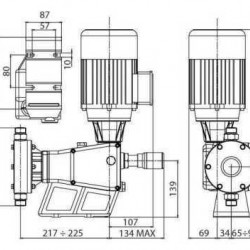

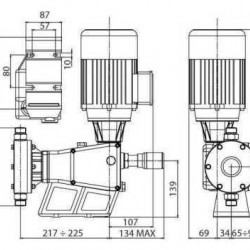

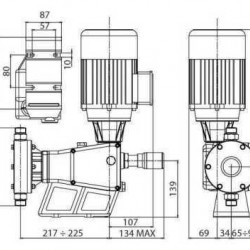

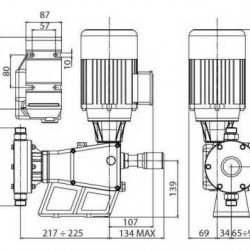

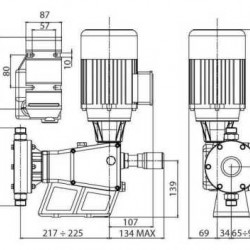

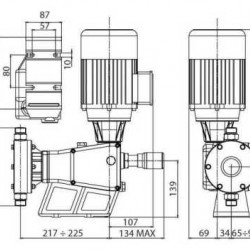

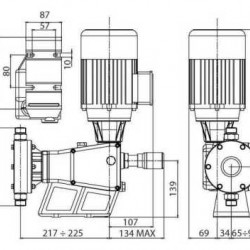

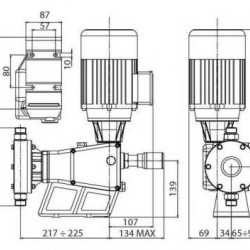

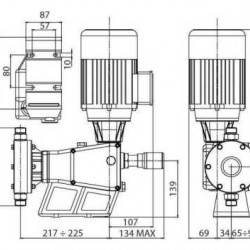

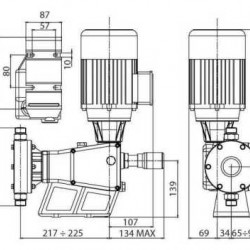

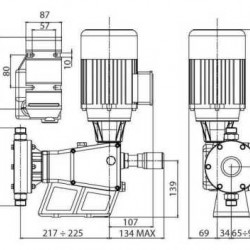

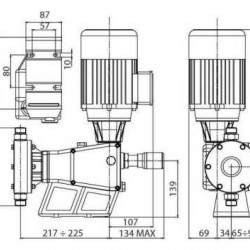

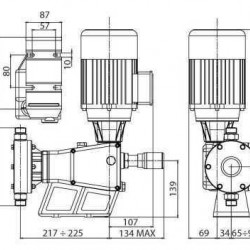

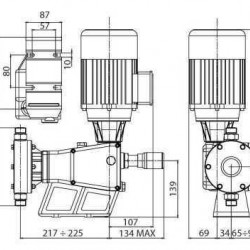

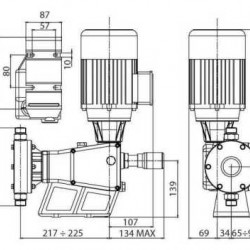

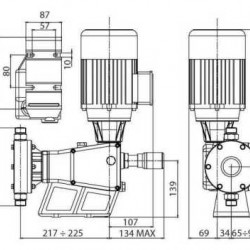

Pompy dozujące składają się z silnika elektrycznego, skrzyni biegów, mechanizmu sterującego i cylindra hydraulicznego. Mechanizm sterujący służy do zamiany ruchu obrotowego wału napędowego na ruch posuwisto-zwrotny tłoka oraz do bezstopniowej regulacji długości skoku tłoka..

Siłownik hydrauliczny jest przeznaczony do przeprowadzania procesu roboczego samej pompy.

Działanie pompy membranowej ─ do pompowania mediów ciekłych i gazowych, w tym zawierających cząstki stałe, ─ opiera się na ruchu posuwisto-zwrotnym membrany podłączonej do siłownika. Podczas ruchu zmienia wielkość komory roboczej. Uginając się na starcie, szybko ją zwiększa, a w komorze powstaje próżnia „zaciągająca” tam pompowane medium. Następnie membrana wykonuje ruch wsteczny, objętość komory roboczej zmniejsza się, a pompowane medium jest wypychane z pompy przez rurę wylotową. Rura wlotowa jest zabezpieczona przed ciśnieniem zaworem zwrotnym.

Możliwe jest zastosowanie dwóch membran położonych naprzeciw siebie, połączonych mechanizmem mimośrodowym i pracujących szeregowo. Oprócz poprawy wydajności pompy, konstrukcja z podwójną membraną zwiększa jej niezawodność. Jeśli jedna z membran jest uszkodzona, pompa nie ulegnie awarii. Wykluczone jest tworzenie się mieszaniny oleju napędowego i pompowanego medium, co nie tylko zapobiega uszkodzeniu tego ostatniego, ale w niektórych przypadkach zapobiega powstawaniu związków wybuchowych lub palnych.

Konstrukcja i jakość membrany w dużej mierze decydują o sprawności pompy. Oprócz konwencjonalnych membran płaskich stosuje się membrany formowane i strukturalne. Żywotność membran mierzona jest w dziesiątkach milionów cykli, a ich długą żywotność ułatwia specjalnie wyliczony kształt komór pompy, który wyklucza uszkodzenia membran na ich ściankach. Obecność systemu kontroli położenia membrany prawie całkowicie eliminuje przepełnienie komory transferowej. Ale jeśli tak się stanie, system ochrony membrany zadziała, a nadmiar oleju zostanie odprowadzony do zbiornika oleju pompy.

Oprócz membrany ważnymi częściami pompy membranowej jest komora robocza, zawory zapobiegające cofaniu się pompowanego medium, drążek łączący membranę z wałem napędowym, obudowa, pokrywa, wlotowej i wylotowej Rury. Może być jedna lub dwie komory robocze. Jeśli są dwie, to one są połączone ze sobą szeregowo lub równolegle.

Z wymienionych powyżej elementów powstaje konstruktywny „szkielet”, który umożliwia realizację zasady działania pompy membranowej. Aby ta praca była wydajniejsza, „naciąga się” na nią inne komponenty: filtry, automatyczne urządzenia zabezpieczające przed przeciążeniami i przegrzaniem. W porozumieniu z odbiorcą instalowane są czujniki, które wyłączają pompę w przypadku uszkodzenia jednej z membran lub powiadamiają o uszkodzeniu (wskaźnik pęknięcia membrany). Automatyka pozwala na zdalne sterowanie i regulację, co jest szczególnie ważne w przypadku obiektów odwiedzanych okresowo przez personel. W zimnym klimacie przyda się opcja ogrzewania elektrycznego.

Zmieniając amplitudę i częstotliwość ruchu pręta, regulowana jest objętość dozowania.

Zastosowano napęd, w którym obrót wału silnika zamieniany jest na ruch posuwisto-zwrotny pręta za pomocą mechanizmu korbowego.

Zalety membranowych pomp dozujących

- Łatwość w obsłudze

- Elementy pompy mają konstrukcję blokową, co zapewnia minimalne prace demontażowe i montażowe.

- Niezawodny układ smarowania skrzyni korbowej

- Głowice pomp wykonane są z tworzywa sztucznego, teflonu lub stali nierdzewnej. Pompy nurnikowe są wyposażone w bezobsługowe uszczelnienie tłoka i dławnicę z lub bez płukania pośredniego.

- Standardowe zawory kulowe bez sprężyn lub specjalne zawory do ciężkich mediów.

- Długość skoku tłoka jest regulowana ręcznie lub za pomocą siłownika elektrycznego lub pneumatycznego (z pilota). Prędkość obrotową steruje mechaniczny wariator lub przetwornica częstotliwości.

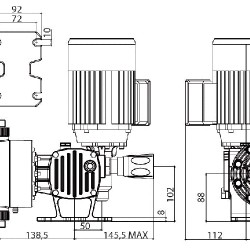

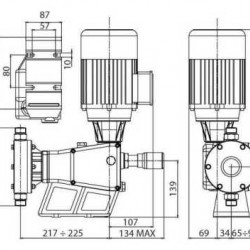

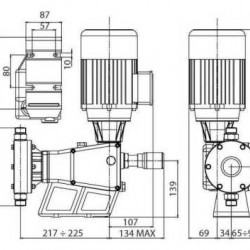

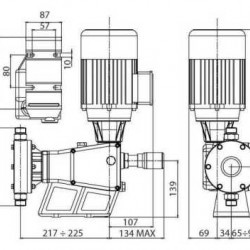

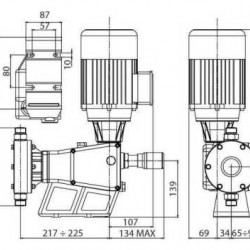

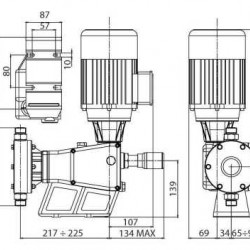

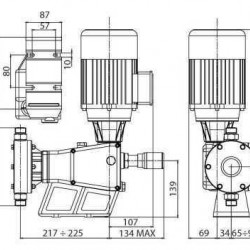

Parametry techniczne membranowych pomp dozujących

Zasada: regulacja wału mimośrodowego za pomocą mimośrodu

Liczba ruchów: 50, 100 lub 150 uderzeń/min

Rodzaj regulacji: napęd liniowy, śrubowy mikrometryczny lub elektryczny

Długość skoku: stała, regulowana od 0 do 100%

Kalibracja wagi: dokładna skala wskaźnika od 0 do 100%

Zawory: automatyczne zamykanie, konstrukcja zgodnie z pompowanym medium

Reduktor: cicha skrzynia biegów do dużych obciążeń, w pełni zamknięta skrzynia biegów, smarowanie skrzyni korbowej

Kompatybilność: poziomy montaż urządzeń pomiarowych z napędem z jednym bębnem; kompatybilny również z innymi rozmiarami przekładni (jednostki wielorowkowe).

Zakres membranowych pomp dozujących

Zakres pomp dozujących (dozujących) jest zdeterminowany wytrzymałością stali, z której wykonany jest cylinder hydrauliczny, na dozowaną ciecz oraz wytrzymałością materiału uszczelnienia.

Stosowany w przemyśle naftowym, gazowym, petrochemicznym, chemicznym i innych.